Ce este o mașină grooving? Tipuri, utilizări și cum să alegeți

2025-08-29

În lumea fabricării și fabricării metalelor, precizia este totul. Crearea unei canale perfecte și consistente într -o bucată de material este o operație fundamentală care poate face sau rupe un produs final. Aici vine mașina de canelură - un echipament specializat conceput pentru precizie, eficiență și repetabilitate. Indiferent dacă sunteți un inginer experimentat, un proprietar al magazinului de mașini sau pur și simplu curios despre procesele industriale, înțelegerea Mașină grooving este esențial pentru a aprecia cât de nenumărate se fac obiecte de zi cu zi.

Ce este o operație de canelură?

La baza sa, grooving este un proces de prelucrare care implică tăierea unui canal îngust sau „canelură” într -o piesă de lucru. Acest lucru este distinct de transformarea generală sau de frezare, deoarece necesită un instrument cu o inserție în formă specifică pentru a obține o tăietură curată, precisă, cu pereți și podea bine definite. Aceste caneluri servesc funcții critice:

- Locuri pentru sigilii: O inele și garnituri sunt așezate în caneluri pentru a crea etanșări etanșe sau etanșe în cilindri hidraulici, pistoane și fitinguri de țeavă.

- Inele de prindere și inele de reținere: Cercetele de precizie Circuri de casă și inele de prindere care țin rulmenți sau alte componente în siguranță pe loc pe un arbore sau în interiorul unei carcase.

- Relieful firului: Canelurile sunt prelucrate la capătul unui fir pentru a permite strângerea complet a unei piulițe pe un umăr și pentru a oferi instrumentului de tăiere un punct de ieșire curat.

- Despărțirea: Un tip specific de operație de canelură, cunoscut sub numele de a tăia calea sau despărțire, este utilizat pentru a împărți o parte terminată din stocul principal de bare.

- Modele decorative și funcționale: Groovingul poate crea, de asemenea, modele decorative sau modele funcționale pentru o prindere îmbunătățită, așa cum se vede pe mânerele de scule sau pe role.

Tipuri de mașini de canelură

Nu există o singură mașină numită „Mașină Grooving”. În schimb, Operația de canelură este efectuat pe diverse mașini -unelte, fiecare potrivit pentru diferite aplicații și volume de producție.

1. strunguri (CNC și manual)

Cea mai comună platformă pentru grooving este strung. Un instrument de tăiere se deplasează radial într -o piesă de lucru rotativă pentru a crea caneluri pe diametrul exterior (od grooving) sau cu diametrul interior (canelarea ID). Strunguri CNC sunt excepțional de potrivite pentru această sarcină datorită preciziei lor programabile. Acestea pot controla calea sculei, viteza de alimentare și adâncimea tăierii cu o precizie extremă, permițând profiluri complexe de canelură și producție de volum mare, cu rezultate consistente.

2. Mașini de frezare (CNM și manual)

În timp ce strungurile sunt destinate pieselor rotative, mașinile de frezare se candidează la piese de lucru staționare folosind un instrument de tăiere rotativă. Acest lucru este esențial pentru crearea căilor cheie (un tip specific de canelură) în scripete și angrenaje sau pentru caneluri lungi și liniare în plăci plate. O Mașină de frezare CNC Poate efectua modele de grooving incredibil de complexe, care ar fi imposibile pe un strung.

3. Echipament dedicat de canelură conductelor

În instalații sanitare, HVAC și Industrii pentru protecția împotriva incendiilor, a Mașină de canelură a conductelor este un instrument specializat pentru formarea unei caneluri aproape de capătul unei conducte metalice. Aceasta este adesea un rulează grooving proces, unde rolele întărite formează rece canelura în țeavă fără a îndepărta materialul, păstrându-și rezistența. Aceste caneluri sunt utilizate cu carcasele de cuplare pentru a crea rapid o articulație puternică, rezistentă la scurgeri, ceea ce le face indispensabile pentru proiectele de conducte la scară largă.

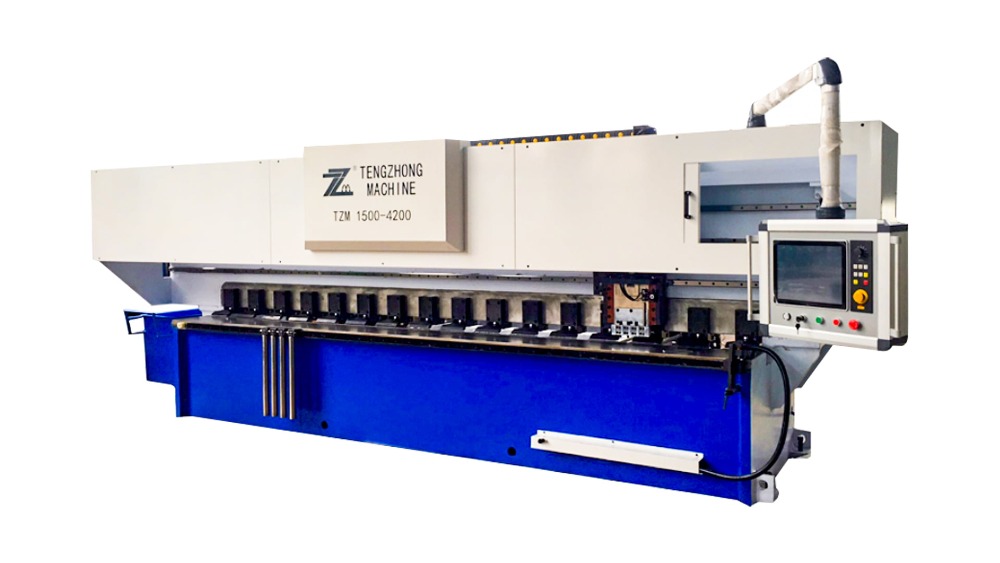

4. Centre de prelucrare de specialitate și CNC

Pentru producerea în masă a unor piese specifice, cum ar fi inelele pistonului sau componentele compresorului, producătorii pot utiliza dedicați Mașini de canelură specializate Proiectat pentru a efectua numai acea sarcină cu viteză și eficiență maximă. Mai mult, modern Centre de prelucrare CNC cu 5 axe Poate efectua operațiuni de grooving pe piese complexe într -o singură configurație, combinând întoarcerea, freza și groazând într -un singur proces fără probleme.

Aplicații și industrii cheie

Aplicarea mașinilor de canelură este vast și atinge aproape fiecare industrie grea:

- Fabricare auto: Groovingul este utilizat pentru a crea caneluri de piston, tulpini de supapă, componente de transmisie și axe.

- Aerospațial: Canelurile de înaltă precizie sunt prelucrate în componente ale angrenajului de aterizare, arbori de turbină și sisteme hidraulice în care eșecul nu este o opțiune.

- Petrol și gaze: Țevile masive, supapele și echipamentele de foraj se bazează pe o groază robustă pentru conexiuni și sigilii cu presiune.

- Fabricare industrială generală: De la pompe și motoare până la role transportoare și utilaje agricole, componentele canelate sunt peste tot.

Cum să alegeți procesul de canelură potrivit

Selectarea mașinii și metodei potrivite depinde de mai mulți factori cheie:

- Material de lucru: Materialul care este tăiat este factorul principal decisiv. Oțelurile întărite necesită diferite geometrii de scule și parametri de tăiere decât aluminiul moale sau materialele plastice fragile. Inserții de carbură sunt obișnuiți pentru rezistența la uzură.

- Tip de canelură: Luați în considerare geometria canelurii-lățimea, adâncimea și profilul (pătrat, rotund, în formă de V). O canelură simplă cu inel O se poate face pe o mașină de bază, în timp ce o canelură complexă în formă de T ar putea necesita un instrument special și o cale CNC.

- Volumul producției: Pentru un prototip unic, ar putea fi suficient un strung manual sau o moară. Pentru o producție de 10.000 de părți, viteza și automatizarea unui Strung CNC sunt necesare pentru viabilitatea economică.

- Cerințe de precizie: Care sunt toleranțele pentru lățimea, adâncimea și finisajul suprafeței? Aplicațiile de înaltă precizie necesită mașini rigide, de înaltă calitate și unelte ascuțite, de înaltă calitate.

- Buget: Aceasta include nu numai investițiile inițiale ale mașinii, ci și costul instrumentelor, întreținerii și instruirii operatorilor.

Cele mai bune practici pentru o canelură eficientă

Pentru a obține o canelură perfectă și pentru a extinde durata de viață a instrumentului, urmați aceste orientări:

- Folosiți instrumentul potrivit: Selectați un suport de instrumente și introduceți care se potrivesc cu lățimea exactă și profilul canelurii de care aveți nevoie. Acest lucru evită necesitatea mai multor treceri care pot reduce precizia.

- Sigure Tool Holding: Vibrația este dușmanul Grooving. Utilizați o configurație rigidă cu o suprapunere minimă pentru a asigura stabilitatea și a preveni conversația, care strică finisarea suprafeței și poate rupe instrumentul.

- Optimizați lichidarea lichidului de răcire și a cipului: Grooving creează multă căldură și chipsuri limitate. Livrarea eficientă a lichidului de răcire este crucială pentru controlul temperaturii și spălarea jetoanelor pentru a le împiedica să recuseze și să deterioreze piesa sau instrumentul.

- Programarea fluxurilor și vitezei corecte: Consultați recomandările producătorului pentru instrumentul și materialul dvs. specific. Începând cu o tăiere prea agresivă este o cauză comună a defecțiunii sculei.

Concluzie

De la mașină pe care o conduci până la apa din casa ta, mașinile grooving joacă un rol tăcut, dar vital în crearea componentelor fiabile de care depinde societatea modernă. Înțelegerea diferitelor tipuri de Mașini pentru grooving , aplicațiile lor și principiile din spatele unui succes Operația de canelură Împuternicește producătorii să aleagă tehnologia potrivită pentru nevoile lor. Investind în procesul corect și respectând cele mai bune practici, magazinele pot atinge noi niveluri de calitate, eficiență și rentabilitate în fluxurile lor de lucru de prelucrare.